نیاز به تولید قطعات فولادی در تمامی سطح جهان امری بدیهی و مورد نیاز تمام بشر می باشد. قطعات ریخته گری فولادی بخش بزرگی از صنعت ریخته گری را به خود اختصاص داده است و از این گروه ریخته گری قطعات سنگین و فوق سنگین فولادی، جایگاه بسیار خاص و مهمی را در صنایع خواهد داشت.

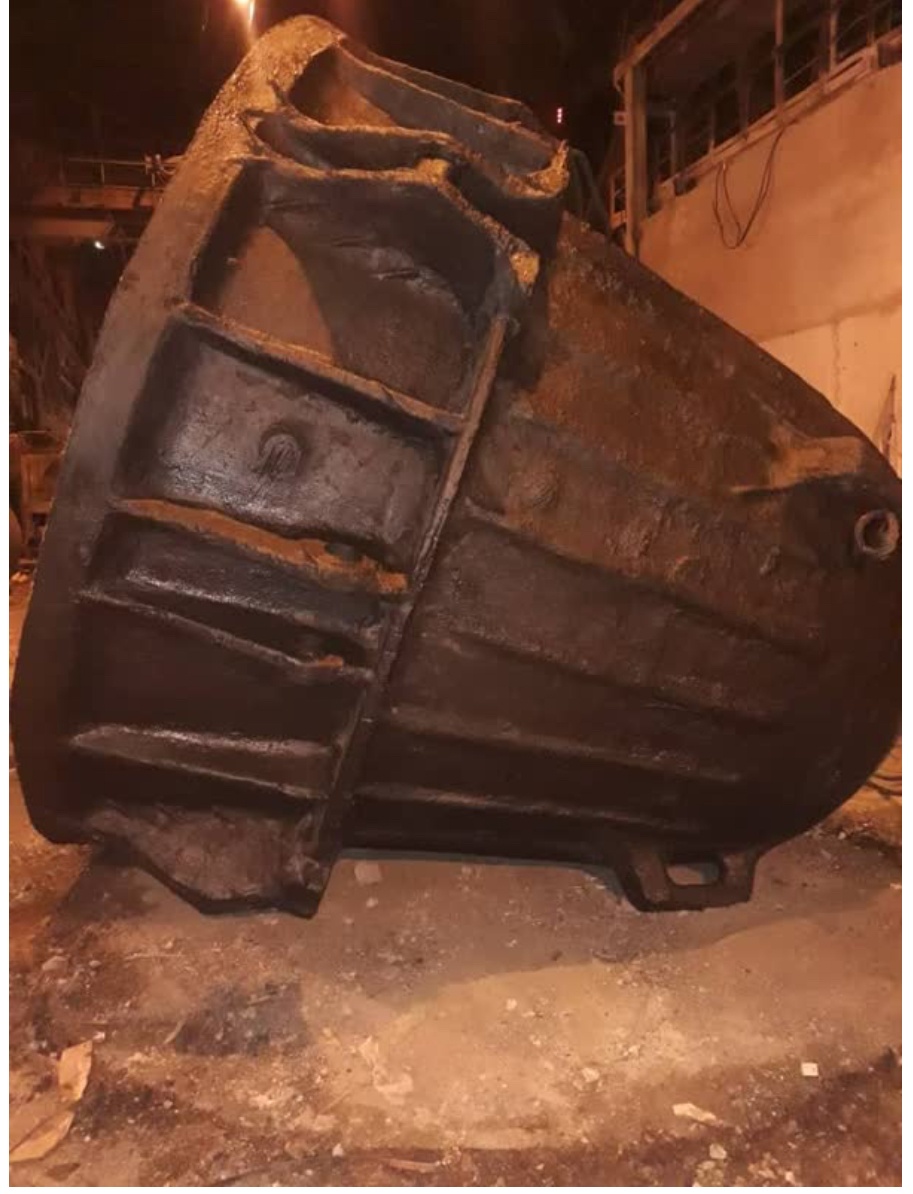

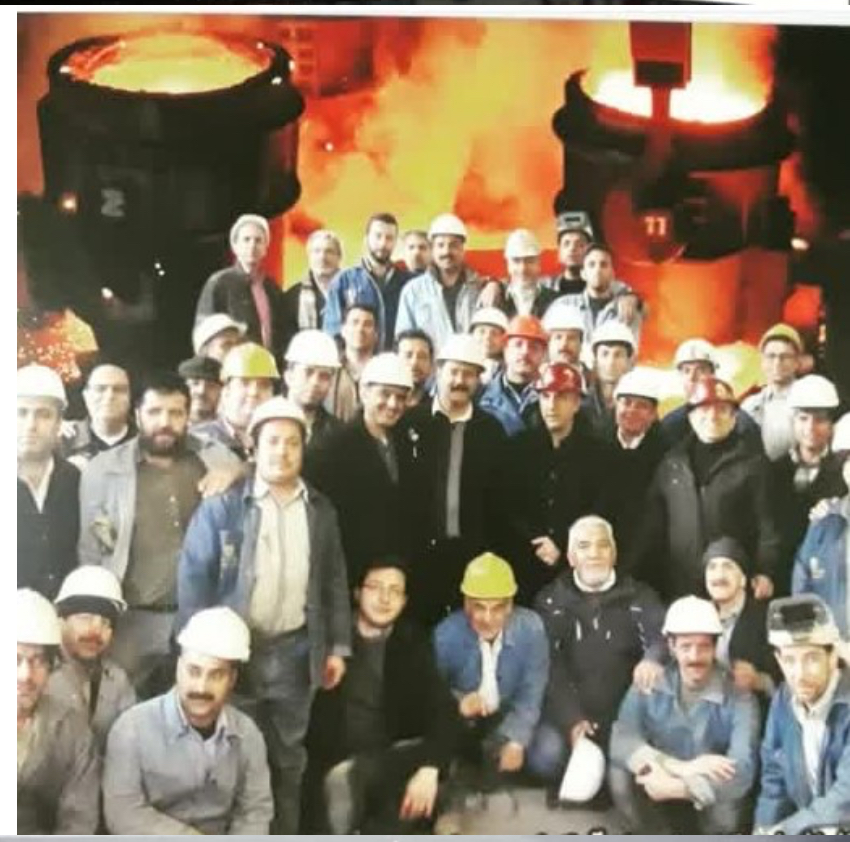

ریخته گری قطعات سنگین و فوق سنگین فولادی، از سال 1358 در ایران و در ذوب آهن اصفهان آغاز گردید، در پی پیروزی انقلاب اسلامی و خروج اتباع بیگانه و آغاز تحریم های جهانی علیه کشور ایران، محدودیت هایی در واردات پاتیل های سرباره ذوب آهن از روسیه و ... برای اینگونه قطعات بوجود آمد و به همت جمعی از صنعتگران کشور در ذوب آهن اصفهان، با شهامت و ریسک پذیری زیادی، این مهم محقق گردید.

در سال 1372 و با همت جمعی از مدیران دلسوز صنعت فولاد و به دست جناب آقای مهندس محمدحسین فنایی، مرد سال صنعت ایران، شرکت صنایع ساخت صنایع فولاد سایا تأسیس و راه اندازی شد و با جذب نیروهای متخصص و متعهد، موضوع تولید و ریخته گری قطعات سنگین و فوق سنگین فولادی را در داخل کشور با ریخته گری پاتیل حمل سرباره کوره بلند و کنورتور ذوب آهن اصفهان بوجود آوردند.

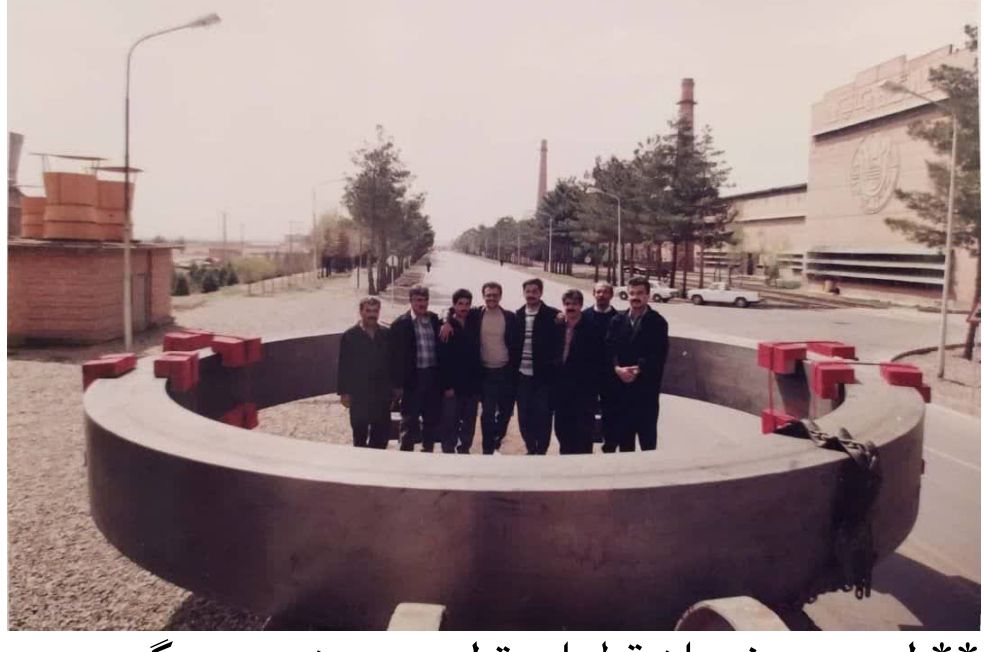

و با ریخته گری رینگ کوره دوار سیمان سپاهان به وزن 180 تن ذوب ریخته گری شده، ایران را جزو کشور های تولید کننده قطعات فوق سنگین فولادی قرار داده است.

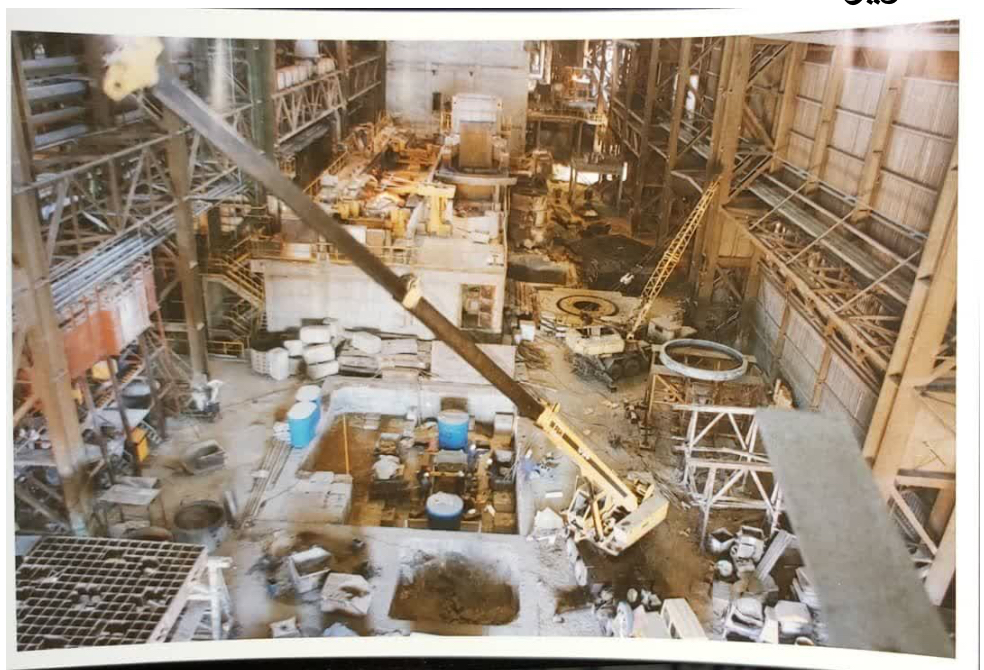

همچنین جهت انجام عملیات حرارتی قطعات ریخته گری شده، نسبت به ساخت و راه اندازی و بهره برداری از بزرگترین کوره عملیات حرارتی ایران اقدام گردید.

این کوره با ابعاد 10 * 8 متر و با ارتفاع 4.5 متر و با تعداد 14 عدد مشعل گاز سوز به نحوی طراحی شده بود که با گردش هوای داخل کوره، یکنواختی دمای داخل کوره را موجب شده و به خوبی سیکل عملیات حرارتی مورد نظر را انجام میداد.

این کوره تا دمای 950 درجه قابلیت افزایش دما را دارد.

با توجه به ارابه ریلی کف کوره، امکان عملیات نرماله فولاد و کاهش سریع دما با خروج ارابه از کوره و دمش هوای سرد را دارد.

هر کدام از قطعات ریخته گری شده فوق الذکر، پس از طراحی و مهندسی و تهیه نقشه های مهندسی برای تولید مدل و قالب گیری، ابتدا توسط نرم افزارهای شبیه سازی ذوب و انجماد، مراحل انقباض حین انجماد فولاد بررسی و مشاهده می شود.

بهترین سیستم راهگاهی و سیستم تغذیه گذاری طراحی و بازنگری می شود و نهایتاً با دانش فنی موجود، نقشه های تکنولوژی مدل و قالب تهیه می شوند.